Mantenimiento predictivo (PdM)

El mantenimiento predictivo evalúa el estado individual de un determinado número de variables de los diferentes equipos, de acuerdo a su análisis de riesgos. Con base análisis previos históricos y diseño recomienda o no realizar mantenimientos preventivos, lo cual produce grandes ahorros. La mayoría de los motivos de fallo de la maquinaria tienen una evolución lenta y presentan señales previas a la falla. Los mensajes previos a dicha falla son en forma de vibración, ultrasonidos, temperatura, entre otras. Todos estos datos son descifrados por un analistas especializado para determinar el estado de los activos críticos y encontrar el momento óptimo para su reparación.

Actualmente, el mantenimiento predictivo se aplica a los equipos críticos de un proceso en aquellas plantas que cuentan con programas de optimización del mantenimiento.

Esta clase de análisis se basa en técnicas de instrumentación de medida y análisis de variables del conjunto de dichas variables para caracterizar los modos de fallo potenciales de los equipos productivos.

Su misión principal es optimizar la fiabilidad y disponibilidad de equipos al mínimo costo.

Características del Mtto Preventivo

La mediciones y análisis deben ser realizadas cumpliendo algunas caracteristicas:

- No ser intrusiva, es decir, se realizan en condiciones de operación.

- La medida en unidades físicas, o en índices adimensionales correlacionados.

- La variable medida debe ofrecer estabilidad y controlada en entorno.

- La variable predictiva pueda ser analizada en función con variables de entorno y del nivel de producción, para ser más objetiva y dar mayor valor.

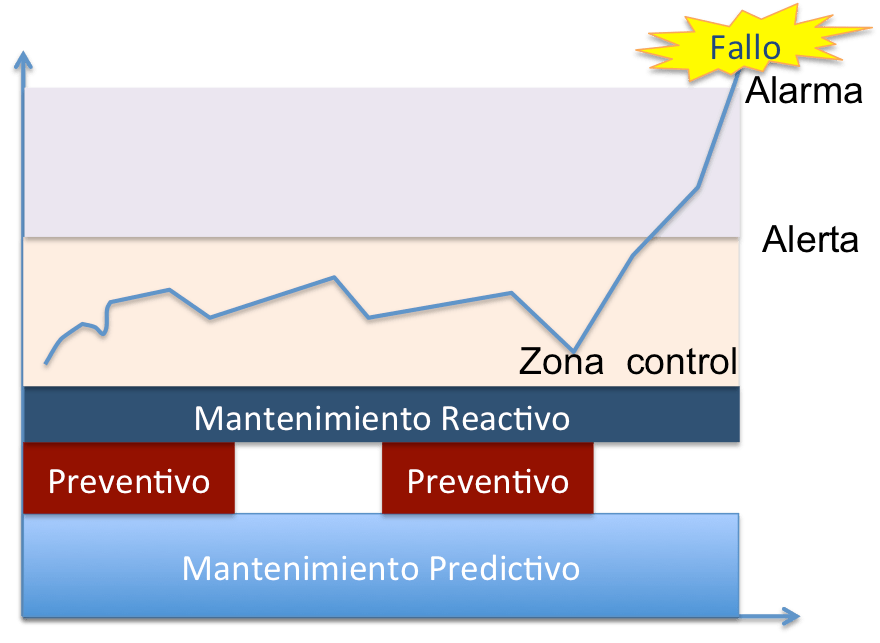

Imagen 1: Describe correlación entre mantenimiento predictivo, preventivo y correctivo.

Las técnicas predictivas de mayor implantación son:

• análisis de vibraciones,

• inspecciones termográficas,

• análisis de aceites, o tribologia

• detección de ultrasonidos,

• análisis de motores eléctricos

Cada uno está diseñada para detección y diagnóstico de un conjunto determinado de fallos.

Por ejemplo, el análisis de vibraciones aporta información sobre el estado de la maquinaria rotativa, por lo que resulta ser mucha utilidad en la mayoría de los departamentos de mantenimiento predictivo de las plantas industriales.

Ventajas de realizar una gestión optimizada mantenimiento:

- Aumento de la disponibilidad de los equipos.

- Reducción del índice de intervenciones/año.

- Amplía la duración de los componentes, solamente se sustituyen cuando comienzan a dañarse.

- Se evitan las pérdidas por paradas en procesos productivos.

- Se mejora la calidad del producto fabricado, con los datos recolecta se facilita el análisis causa raíz de los fallos y otras técnicas de control de calidad.

- La monitorización tiene como consecuencia la reducción de accidentes y el aumento de la seguridad.

Contactanos y agendemos una llamada:

https://www.mantenimientosintegrales.co/#contact-page

Entradas más comentadas